电机状态在线监测诊断系统

功能与应用介绍

一、CHPUB在线诊断技术概述

我公司经过多年的技术研究和设备状态跟踪,建立了包括电动机、变频器、发电机和高压电缆在内的各类电气设备高次谐波数据库和设备故障诊断技术体系,即CHPUB在线诊断技术。CHPUB在线诊断技术其核心是利用非接触式的传感器,在不影响设备正常生产的情况下,采集设备供电系统发出的电磁波并经过FFT.变换以后,与电气设备高次谐波专家数据库进行比对分析,来判断设备目前存在的异常和缺陷,再采用先进的趋势分析技术对当前的异常和缺陷进行劣化趋势分析,从而实现对设备的故障预测。

二、CHPUB在线诊断技术原理及系统组成

我们使用的电气设备在运行过程中,如存在异常或故障,就会有高次谐波发生。不同的异常部位及不同的异常程度,所产生的谐波成份和含有率不同。例如变压器,理想状态下,假设其能量的转化能力是100%,此时,全部能量发生在设备主工作频段,其谐波能量趋向于0。当设备发生劣化后,设备的各个部件发生能量损失,对于变压器整体而言,其有用能量的转化、参数变化或传输后的能量降低;而消耗于克服各个部件能量损失的做功量增加,如设备发热、振动等,高次谐波的产生与设备劣化及有用能量的损失存在一一对应的关系。而谐波能量与设备各部件自振频率及劣化程度有关系。当设备发生均衡劣化时,体现为设备发热等劣化症状,当某一部件发生大的能量损失时,提示该频率所代表的部件发生故障或者存在故障征兆。

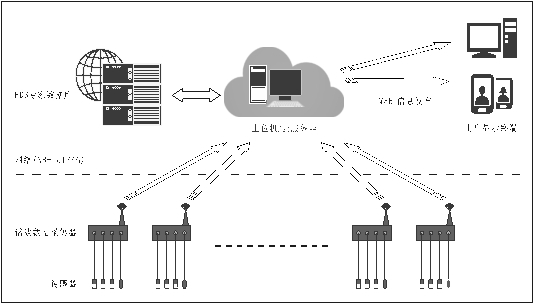

CHPUB在线诊断技术的工作过程是首先通过设备采集器根据上位机的高次谐波诊断数据分析系统的指令,利用非接触式传感器,在电机供电电缆处提取设备的电流高次谐波数据并进行分析,再通过NB-IOT或4G网络将采集到的高次谐波数据传到上位机,上位机利用高次谐波诊断数据分析系统通过网络将现场采集的设备状态数据与专家数据库比对分析并生成设备诊断报告,最后通过上位机将设备诊断结果上传至云服务器并对外发布。用户可以通过各类终端设备进行设备诊断结果查看。其系统组成如下图所示:

上图:CHPUB电气设备状态在线诊断系统网络拓扑图

三、CHPUB在线诊断技术特点及优势

CHPUB在线诊断技术不论是设备的操作,还是功能都有着诸多特点和优势,具体如下:

1、实时在线检测:不需要停电检测,可实现对设备在线状态分析,及时掌握设备运行情况。

2、非接触检测:不仅可以实现对设备的远程状态诊断,还不影响电气设备的正常维保工作

采用非接触式传感器,检测操作时只需要找到电气设备的供电电缆即可对设备状态进行全面检测分析,从而实现对高处、水下、狭窄、封闭等特殊环境中的电气设备进行远程状态诊断,还可以在电气设备进行日常维护及停机检修时,免去了传感器的拆装及信号调试工作,不影响设备的正常维保工作,实现人机安全;

3、简单方便:设备体积小、重量轻、安装方便,对监测设备的数量没有限制,扩容性较好,只要在网络覆盖的地方增加CHPUB系统采集器和传感器即可实现对监测设备的扩容。

4、安全可靠:系统兼容性较好,安全可靠性高,检测操作时,CHPUB系统采集器不会对电气设备施加电磁、电流、电压等信号,只通过感应电气设备周围的电磁信号,不会对运行中的一、二次设备产生任何影响。

5、改造简单方便:设备安装灵活,适合多种现场环境,设备采集器在设计时,充分考虑现场作业环境,优先选择安装在配电盘柜内的设备电缆上,如果柜内条件受限,亦可安装在设备现场的供电电缆或电缆沟、槽及电缆夹层内。

6、检测方式灵活:检测时间及检测周期控制灵活,通过CHPUB上位机可实现对现场的检测时间和采样周期进行灵活设置,单台设备的采集周期最短约为4分种自动检测检测一次,亦可根据现场实际需求进行手动检测。

7、智能数据分析:CHPUB在线诊断技术经过一系列的技术改进,现在依靠客户端数据分析软件和远端高次谐波专家数据分析系统实现对现场数据的自动分析,整个分析过程不需要人为干预,避免了因人员技术水平的差异而导致对检测结果的误判断,提高了诊断结果的可靠性。

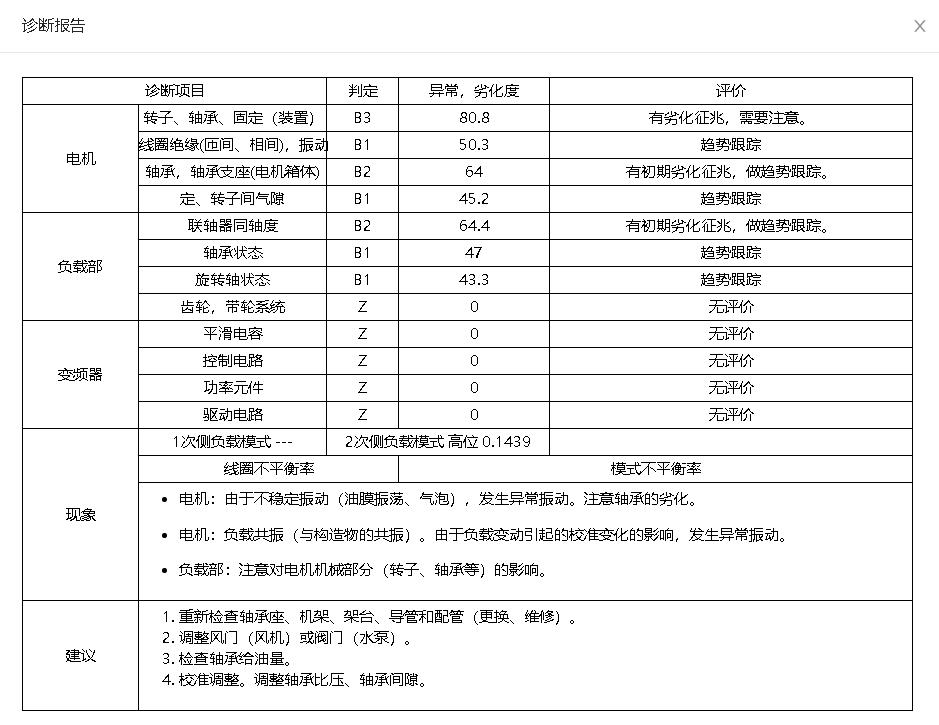

8、报告简单易懂:专家数据库自动生成设备状态报告,无需复杂人工分析,改变了传统的检测方法需要专家或有经验的技术人员才能判断设备状态的境况,使得普通技术人员也能清晰了解设备状态情况。

9、设备故障诊断内容丰富、诊断精度高:例如高压电机的故障诊断方面,包括电机绕组绝缘老化、电机轴承润滑不良、电机轴承损伤、联轴器磨损、同轴度低、负载部机械损伤等异常或缺陷都能很明确的给出诊断结果。

10、深度分析:检测报告不但能对设备的运行提供精准的状态报告,而且还可以分析异常及缺陷产生的原因,并提供维修保养建议。

11、在线预警:先进的劣化趋势分析技术,可以有效跟踪各类异常或缺陷的发展变化趋势,实现对设备故障的提前预测,为设备检修争取更充足的准备时间。

四、适用场所

CHPUB电气设备状态在线监测诊断系统通过实时检测电气设备的高次谐波,全面的分析电动机和负载的运行状态,适用于各类电动机及负载装置的在线状态监测(例如:风机、水泵、空压机、磨煤机、皮带机、提升机等)。

设备选型:CHPUB-M600D (以监测1台电机为例,具体组成如下) | ||||

序号 | 名称 | 规格/型号 | 单位 | 数量 |

01 | 高次谐波数据采集器 | 230×230×110 | 台 | 1 |

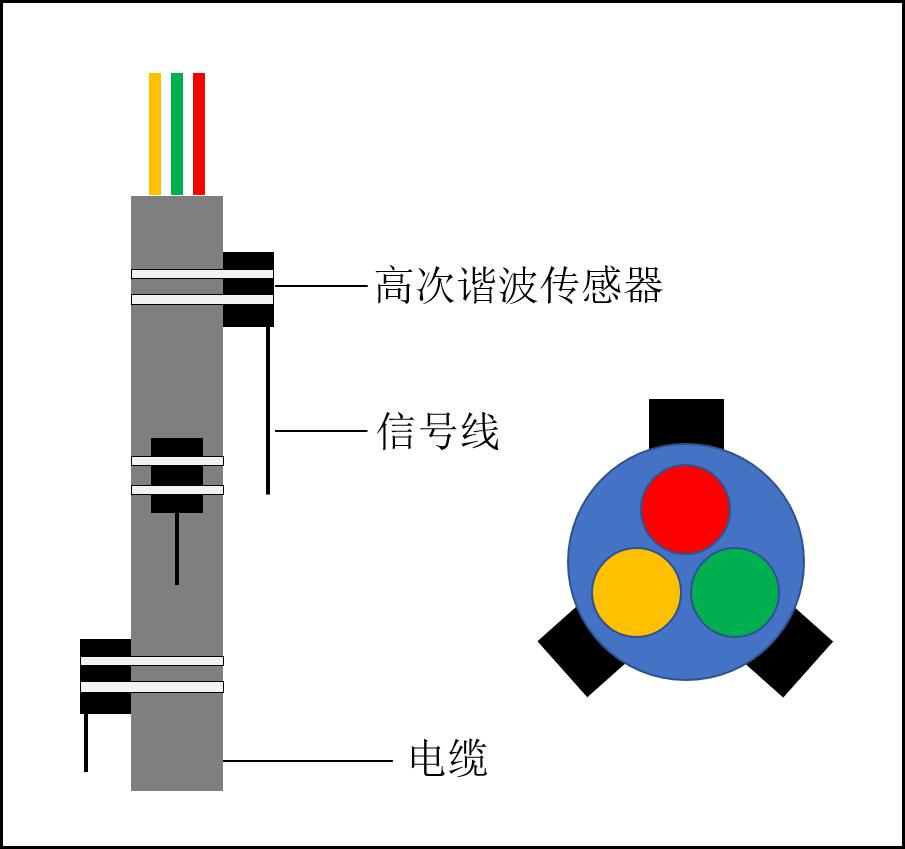

02 | 高次谐波传感器 | HPB-2000 | 只 | 3 |

03 | 信号线 | BNC线默认长度3米 | 根 | 3 |

注:具体型号及规格以产品实物为准。 | ||||

五、高次谐波传感器的安装方式

高次谐波传感器的安装有两种方式。

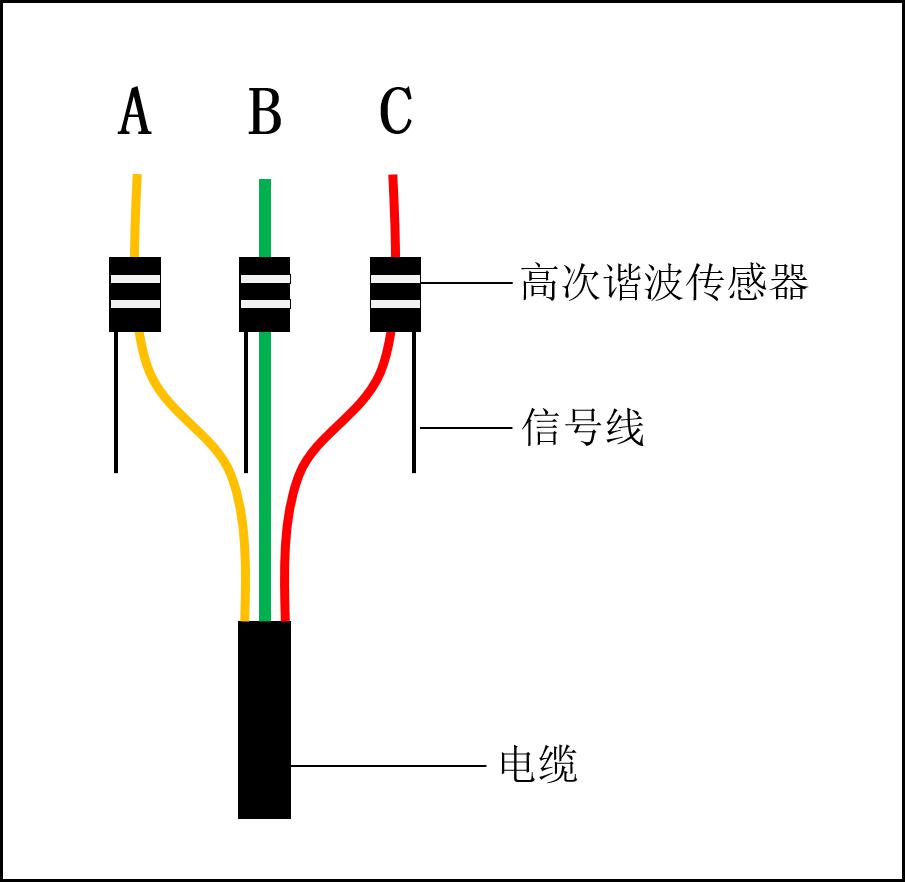

1、安装方式一:如下图所示,电机的供电电缆如果有A/B/C三相明显区分的场所,将3只高次谐波传感器分别安装在电缆的A/B/C三相电缆上,对电机的A/B/C三相分别进行数据采集。

2、安装方式二:如下图所示,电机的供电电缆如果无法区分A/B/C三相,将3只高次谐波传感器安装在三芯电缆的外护套上,对电机的A/B/C三相整体进行数据采集。

3、上述两种安装方式对谐波数据的采集、分析均能满足要求,不同之处在于对电机绕组的运行状态进行诊断时,第一种安装方式可以对三相绕组的绝缘情况逐相分析,而第二种安装方式只能对三相绕组的绝缘情况进行整体分析。一般情况下优先选择第一种安装方式,当第一种安装方式不可行时,则选择第二种安装方式具体采用哪一种安装方式则需要根据现场具体情况进行选择。

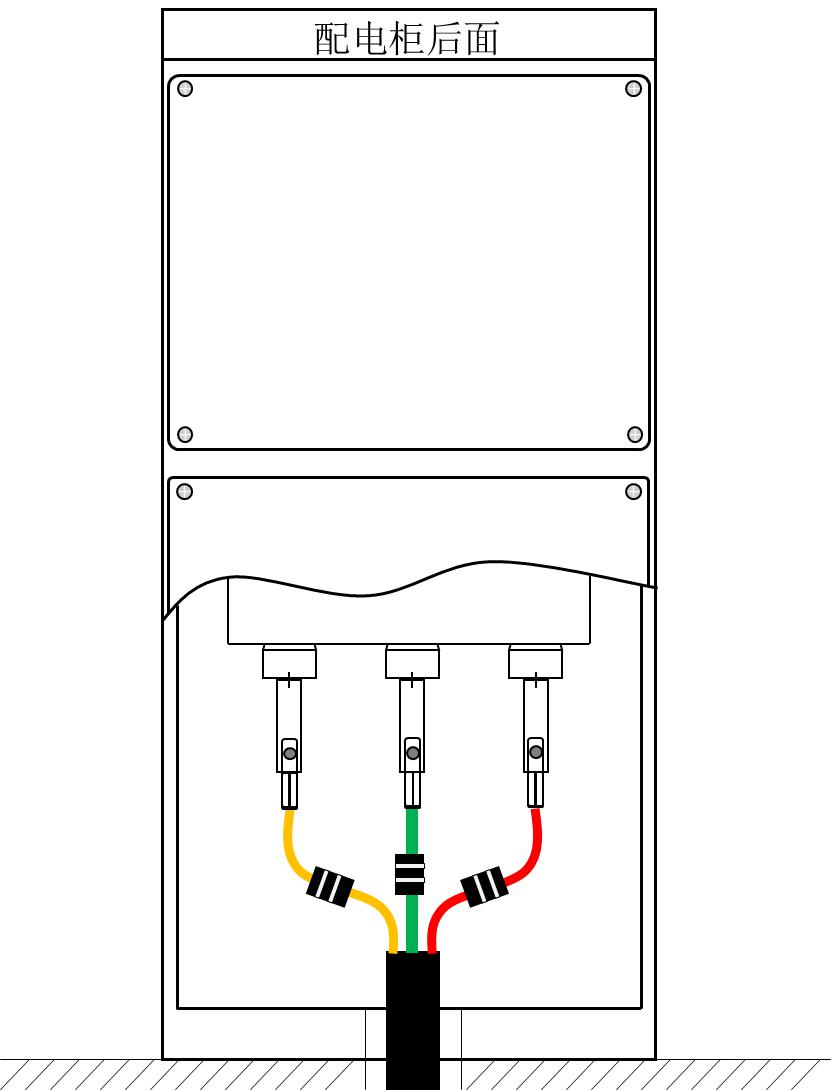

六、高次谐波传感器的安装位置

理论上,从通风机电机的开关柜出线至电机接线盒处,任何能接触到电缆的地方,都可以做为高次谐波传感器的安装位置,结合目前大多数现场的实际应用情况,高次谐波传感器的安装位置会选择在开关柜或电机接线盒附近这两个位置做为安装点,当这两个位置无法满足安装需求时,也会选择在电缆沟或电缆桥架上安装高次谐波传感器,如下图所示,高次谐波传感器安装在开关柜的电缆出线位置。

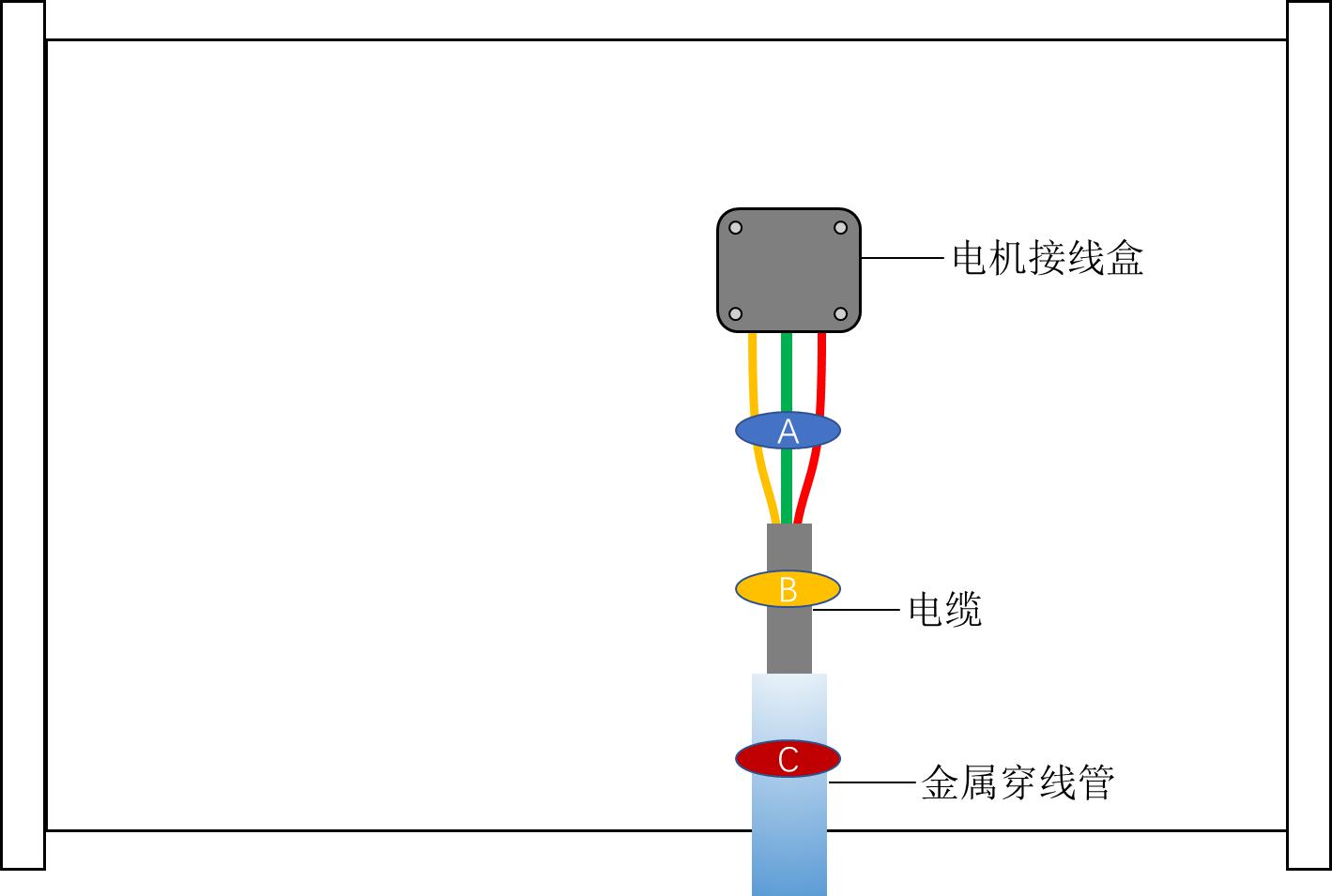

在选择高次谐波传感器安装位置时,严禁安装在金属穿线管上,如下图所示,A/B/C三个位置,优先选择位置A安装高次谐波传感器,当位置A无法满足安装要求时,可以将高次谐波传感器安装在位置B处,但是位置C处是电缆的金属穿线管, 是不能做为高次谐波传感器的安装位置。

七、高次谐波数据采集器的安装位置

高次谐波数据采集器的安装方式采用壁挂式安装,安装位置一般会选择安装在高次谐波传感器附近,高次谐波传感器与高次谐波数据采集器之间采用BNC有线信号传输,信号线长度控制在5米以内为宜,在高次谐波数据采集器安装是地,应当考虑以下几个方面:

1、所选的安装位置附近应当有良好的4G网络信号,以保证正常的数据通讯。

2、所选的安装位置附近应当有220V交流电源,方便为高次谐波数据采集器供电。

3、所选的安装位置附近避免存在高温、潮湿、化学腐蚀的环境。

八、主要技术参数

谐波数据采集器

谐波数据采集器与谐波传感器相连,分析谐波传感器中感应电压信号,得到电 流中的谐波含有率,并通过无线网络(NB-lot/4G)将数据传输给上位机。

谐波数据采集器的主要技术参数:供电电源:AC220V;

工作温度:-10℃~+ 70℃;

储存温度:-25℃~+ 85℃;

大气压力:86 kPa~106 kPa;

外形尺寸:230X230X10mm;

|  |  |

| 谐波数据采集器 | 谐波传感器 | 4G天线 |

九、主要监测内容

监测部位 | 监测内容 | 异常情况及症状 |

电机部位 | 旋转轴、轴承、机座、基础 | 旋转轴变形、磨损、动平衡不良等异常;轴承润滑不良、磨损异常等;机座松动、振动异常等; |

交流:线圈绝缘(匝间/相间)热振动; 直流:碳刷、换向器、线圈绝缘、热振动 | 交流:相间/匝间绝缘不良、电压不平衡、热振动、过负载; 直流:碳刷、换向器磨损,相间/匝间绝缘不良、热振动、过负载; | |

轴承、固定装置 | 负载侧轴承润滑不良、磨损异常,轴承盖、座异常; | |

气隙不均一、振动 | 异物附着(线圈端部)、转子偏心、空气隙不均一、振动; | |

负载部位 | 轴承器异常、同轴度低 | 联轴器偏心、磨损松动、皮带轮异常; |

轴承、异物附着 | 轴承润滑不良、磨损异常、负载内部的异物附着; | |

旋转轴、接触部磨损 | 旋转轴变形、磨损、动平衡不良等异常,接触部磨损;负载内部的异物附着; | |

传动系统 | 齿轮异常,传动带、链异常; |

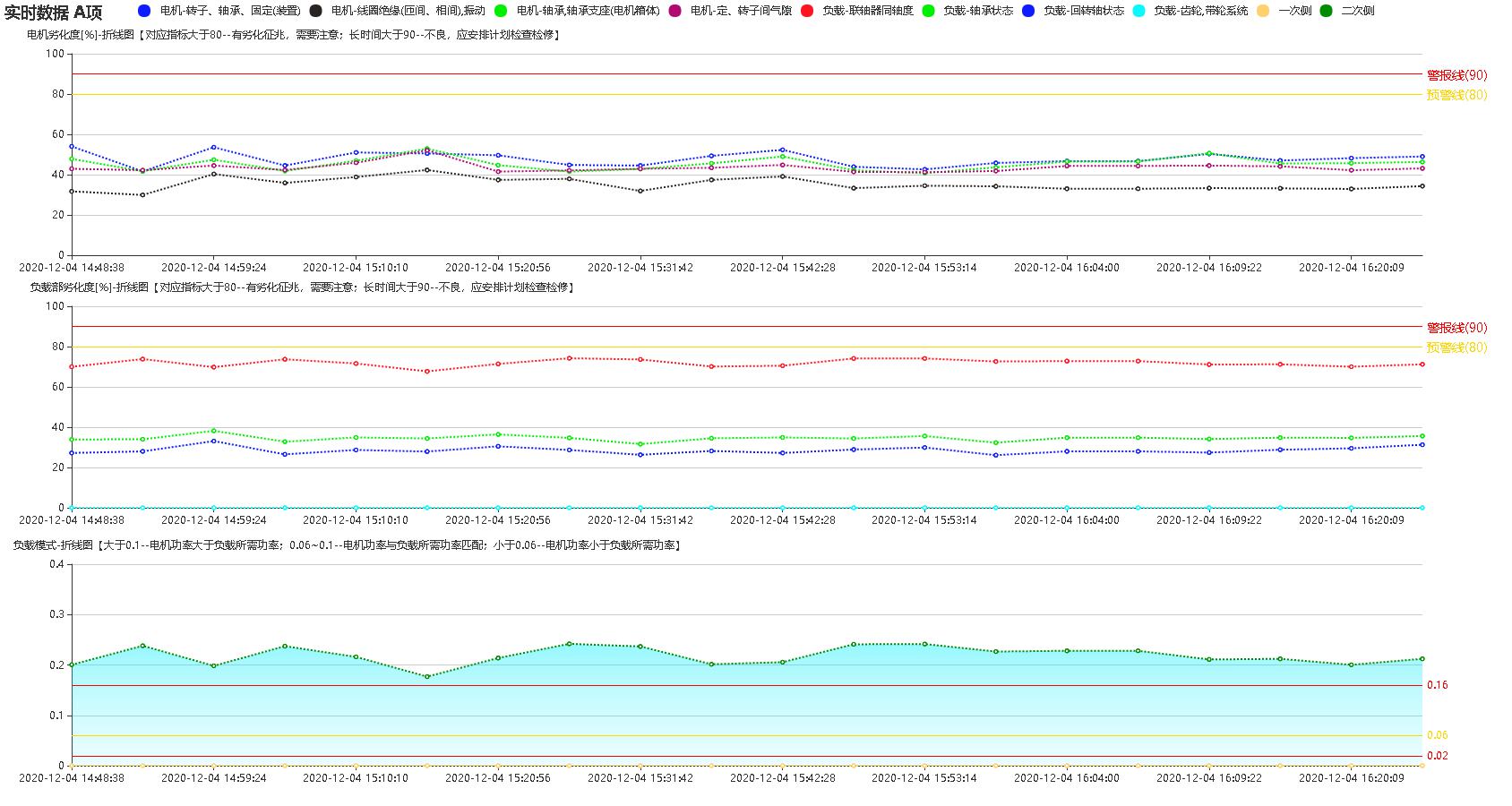

十、远程监测诊断

1、设备状态远程监测系统主页面通过不同的颜色表示设备状态、一目了然;

2、

设备运行状态实时在线监测

设备运行状态实时在线监测

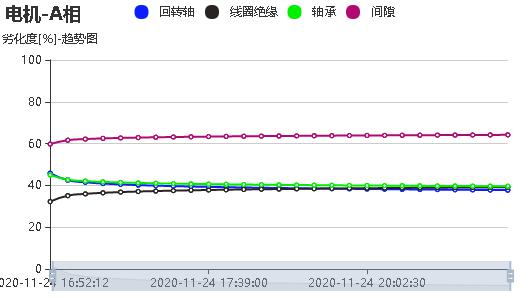

2、设备的劣化趋势及状态诊断报告

通过电脑、手机等终端设备,随时查看设备当前的劣化趋势和状态诊断报告。